液压支架的各项动力、动作的来源与实现均由液压系统来完成。

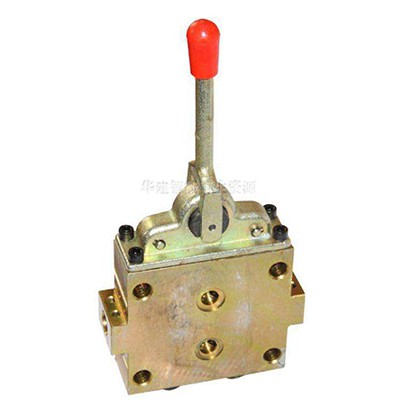

液压支架的液压系统是由液压泵站、主进回液胶管、进、回液三通、截止阀、过滤器、操纵阀组 以及由操纵阀组到各执行机构千斤顶、阀管路组成。操纵阀组是由相同型号、流量,或者不同型号、不同流量的数片通过配液板连接而行。相邻片阀之间由 O 型密封圈密封,在操纵阀位于中位时,各执行机构管路与回液系统相通。(注意:由于配液板内液体有方向性,进入操纵阀配液板的进回液管路不要接反。)

关于操作阀造成串液的原因分析

1、磨损内因

操作阀密封产生磨损,主要发生在弹性变形阶段。此时的摩擦特点是

1)两接触表面从静止到运动,此时的静摩擦系数要远远大于动摩擦系数,因而易产生磨损。

2)两接触面的接触压力大,接触面的压力产生于高压液体与低压回液的压力差。

2、 磨损外因

乳化液,作为煤矿采煤工作面液压支架工作介质在煤矿井下得到了广泛的应用,因此,乳化液的质量问题及不合理使用是造成支架串液的一个重要原因。

国际上较好质量的乳化液的润滑性能优于一般的乳化液。具体成因是:

1)乳化液产品质量低下,乳化液的润滑性能差,导致密封接触面的磨损。

2)乳化液浓度低,润滑性不足,导致密封接触面磨损。

3)乳化液不清洁,乳化液中的杂质会影响乳化液的润滑性。杂质附着在密封表面上,会加剧密封接触面的磨损

4)乳化液润滑性能差有杂质会导致浮动活塞密封圈和钢珠阀座顶杆密封的磨损,形成串液。操作阀钢珠和阀座磨损后,通过磨损处高压进液向低压回液部位高速流动,根据流体力学理论,高压液经过缝隙时会产生压降。由于液体压降,液体压力小于空气分离压时,会产生气泡,形成空穴现象,加剧密封磨损,导致串液更严重